Como fazer eixo de reboque? DARO leva você para dentro da linha do eixo

Para o eixo traseiro do trailer, muitos proprietários pensam que ele é simples em estrutura e com baixo conteúdo técnico, mas não é. Como ponte motriz, embora a complexidade do projeto do eixo traseiro do reboque não seja tão boa quanto a do eixo motor, ela suporta o rolamento, a frenagem, a direção e outros desempenhos do veículo, o que está diretamente relacionado à segurança de direção.

É muito simples produzir um eixo traseiro de reboque, mas não é simples produzir um eixo traseiro de reboque com bom desempenho. Além do projeto do desenho inicial, bem como das etapas de inspeção de qualidade, como testes de matéria-prima, testes de resistência/precisão, testes de fadiga, testes de impacto e testes de névoa salina no processo de produção, é necessário passar por mais de uma dúzia de processos de produção.

A seguir, DARO Trailer Axle leva você para dentro da oficina de produção de eixos de reboque para ver como o eixo traseiro do reboque passa da matéria-prima ao produto acabado.

Corte de matéria-prima

A matéria-prima selecionada pelo eixo do reboque DARO é um tubo de aço sem costura de liga de alta resistência 20Mn2, e a espessura da parede varia de 9 mm a 22 mm de acordo com os diferentes tipos de eixo do reboque. O corte da matéria-prima consiste em cortar a matéria-prima em um comprimento que seja fácil de processar de acordo com os requisitos do desenho.

Rolamento giratório a quente

O papel da laminação a quente é principalmente dois: um é desde a aparência, o processamento inicial do protótipo da cabeça do eixo, que fornece uma certa base para uma série de desbaste e acabamento subsequentes; O segundo é o aspecto interno, melhora as propriedades mecânicas do tubo de aço, evitando totalmente a má qualidade da metalurgia do aço, afetando a mecânica da estrutura do produto acabado.

Quando a qualidade da metalurgia da matéria-prima é ruim, haverá um grande número de impurezas não metálicas, quando existe em contínuo, agregado, rede, série, é fácil causar a fragmentação contínua do metal da matriz local, plasticidade e a resistência será reduzida e é fácil formar rachaduras microscópicas ou ângulos agudos internos no processamento subsequente, levando à concentração de tensão e falha por fadiga.

Por laminação a quente, a ferrita pré-eutetóide acicular dentro do grão das matérias-primas pode ser triturada, o que pode melhorar significativamente a estrutura Weichler, reduzir a resistência à moldagem e o consumo de energia de deformação das matérias-primas, reduzir ou eliminar defeitos de fundição e fornecer uma base sólida para a rigidez dos produtos acabados.

Fórmula para empurrar a frio

O quadrado de pressão a frio é uma etapa fundamental na fabricação de tubo de eixo quadrado, que pode processar tubo de eixo redondo em formato quadrado.

Como a direção da fibra do tubo de aço sem costura é axial, para evitar rachaduras nos cantos da matéria-prima durante o processo de empurrão, a DARO opta por um dispositivo hidráulico de conformação lenta e para reduzir ao máximo a força de empurrão e garantir a estabilidade da conformação, a espessura das matérias-primas é integrada a múltiplos grupos de rolos empurradores.

extinguir

A têmpera é um processo comum no processamento de aço. Máquina de têmpera automática DARO, reduz significativamente a intervenção manual, maior precisão operacional.

Durante o processo de têmpera, o teor de austenita no interior do aço aumentará gradativamente, e então através do resfriamento a água, a austenita será convertida em martensita, que é o produto que o processo de têmpera deseja obter, devido ao seu alto teor de carbono, é muito de natureza dura e tem um papel muito crítico na melhoria da rigidez e resistência do eixo.

Temperamento térmico

A têmpera e a têmpera são inseparáveis. Acabamos de mencionar que a martensita pode ser obtida após a têmpera, mas a estabilidade da martensita que acabou de ser convertida é relativamente baixa, e uma parte dos restos de austenita será produzida, e uma vez atendidas as condições apropriadas, a transformação ocorrerá , causando a deformação do eixo.

Além disso, após a têmpera, geralmente há uma grande tensão térmica residual e uma tensão organizacional dentro do eixo, que muitas vezes gosta de ser distribuída nos cantos ou em alguns furos, e se não for eliminada a tempo, também é fácil levar a deformação ou rachadura do eixo.

Neste momento, a preservação do calor e o revenido devem ser realizados a tempo. O processo de preservação e têmpera do calor do eixo do reboque DARO pode reduzir ou eliminar totalmente a tensão interna de têmpera e melhorar a ductilidade e tenacidade do eixo.

Jateamento de tiro e jato de areia

O papel do processo de jateamento de areia é principalmente três, um dos mais óbvios é o papel de limpeza de superfície, após o tratamento térmico anterior, a superfície do eixo permanecerá com algumas rebarbas de metal ou camada de óxido, através do tratamento de jato de areia pode desempenhar um bom papel de limpeza, melhorar o acabamento do eixo;

Em segundo lugar, o jato de areia pode alterar as propriedades físicas e mecânicas do eixo. O princípio da máquina de jato de areia é pulverizar uma pequena partícula de areia em alta velocidade para formar um efeito de impacto e corte na superfície do eixo, aumentar a dureza da superfície do eixo, melhorar a resistência ao desgaste e à fadiga;

Além disso, o jato de areia também pode estabelecer a base para o processo de pintura subsequente. Após o jato de areia, haverá alguns pontos côncavos na superfície do eixo após a areia ser atingida. Quando o primer subsequente ou a tinta superior são pulverizados, a adesão pode ser melhorada, a tinta não cai facilmente e a capacidade antiferrugem do eixo pode ser melhorada.

endireitamento

O papel do endireitamento é corrigir todos os tipos de flexão causada pela produção e processamento do eixo, especialmente no processo de tratamento de têmpera a quente, embora a resistência seja melhorada, não pode evitar completamente o fenômeno sutil de flexão do eixo que pode não ser reconhecido a olho nu.

Se não for através do processo de endireitamento para restaurar sua deformação, para falar a verdade, a aparência não é visível, mas em uso afetará a viga do eixo ou as peças da extremidade do eixo no uso da distribuição de tensão, a luz produzirá vibração do corpo, conduzindo instabilidade, pesado causará rachaduras no eixo ou eixo diretamente quebrado, afetando a segurança de direção.

O eixo do reboque DARO utiliza uma máquina de endireitamento automático multiponto, que pode corrigir automaticamente vários fenômenos de flexão que ocorrem no processo de processamento ou tratamento térmico do eixo, fornecendo a base para a precisão do processamento do produto acabado.

Pulverização de primer

A principal função do primer é prevenir a ferrugem. Como todos sabemos, o eixo do reboque é instalado no chassi, e a areia, a poeira, a chuva e até o sal usado para derreter a neve da estrada irão corroer a camada de tinta do eixo do reboque.

Pulverize uma camada de primer, pode fornecer isolamento, função à prova de umidade, antioxidante e anticorrosão, mas também pode estabelecer uma boa base para a pintura superior.

Usinagem CNC

O processamento da máquina-ferramenta CNC é principalmente para a posição da cabeça do eixo e fornece a base de instalação para o cubo da roda, rolamentos, tambores de freio e outras peças instaladas na cabeça do eixo subsequente, o que equivale à existência da fundação de um alto - edifício ascendente.

Quanto maior a precisão da usinagem, mais ela pode fornecer proteção para a precisão da montagem subsequente, evitar perda desnecessária por atrito das peças da extremidade do eixo, melhorar a confiabilidade operacional do sistema da extremidade do eixo e maior será o ciclo de manutenção.

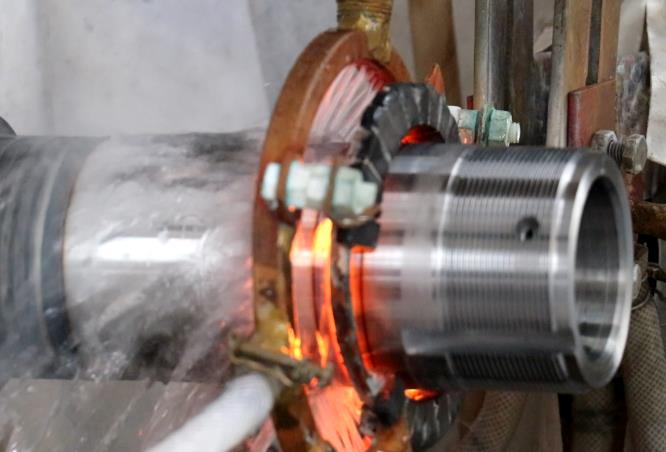

Processamento de indução de média frequência

O tratamento por indução de média frequência é um processo de fortalecimento, principalmente da posição da cabeça do eixo. A cabeça do eixo é usada para conectar peças importantes, como rolamentos e cubos. A resistência da cabeça do eixo é crucial para garantir o desempenho estável de cada peça sob operação em alta velocidade.

O tratamento de indução de média frequência DARO adota tecnologia de fortalecimento de tratamento térmico sem contato, através da entrada de corrente de média frequência para formar um campo eletromagnético alternado, através da bobina de indução para transmitir corrente alternada para a cabeça do eixo, formando a mesma frequência de força eletrodinâmica de indução, aquecimento rápido, penetração profunda de calor, diferença de temperatura interna e externa é pequena, campo de temperatura uniforme, não só pode melhorar ainda mais a resistência e a tenacidade do eixo. Também desempenha um papel positivo em seu magnetismo, resistência à corrosão e resistência à oxidação, melhora sua segurança e estabilidade e prolonga a vida útil do corpo do eixo.

Soldagem automática

No processo de produção de eixo de reboque, o trabalho de soldagem é utilizado principalmente na soldagem de placa de freio, rolamento autocompensador, assento de câmara de ar e outras peças. Após a conclusão da soldagem, o produto semiacabado da soldagem do eixo pode ser obtido.

O processo de soldagem do eixo do reboque DARO adota soldagem automática por robô e utiliza sistema de localização a laser para rastrear e identificar a posição da solda, garantindo a consistência, beleza e firmeza da solda e uma qualidade de soldagem mais estável.

Pulverização de acabamento

A pintura de acabamento é a cor do eixo do reboque acabado que costumamos ver, geralmente preto e cinza, e também há clientes que necessitam de pulverização em vermelho, verde, prata ou outras cores, que podem ser customizadas.

Através da linha de produção integrada de pintura e secagem, as diversas poluições por poeira do ar exposto à tinta durante o processo de secagem podem ser reduzidas, e a qualidade e o efeito da pintura podem ser melhor garantidos.

Montagem finalizada

A montagem precisa instalar o cubo da roda, tambor de freio/disco de freio, rolamentos internos e externos e outros componentes com base na soldagem de produtos semiacabados para obter o eixo do reboque acabado.

A precisão da montagem inclui principalmente a precisão dimensional, a precisão do movimento relativo, a precisão da posição mútua, a precisão do contato, etc., entre as quais a precisão dimensional também inclui a precisão correspondente e a precisão da distância, e o controle de precisão do processo de montagem é dividido principalmente em dois pontos: a precisão das próprias peças e a precisão da tecnologia de montagem.

Para melhor garantir a precisão das peças, os eixos de reboque DARO escolhem peças adquiridas, como rolamentos, rodas, tambores de freio, etc., todos escolhem marcas nacionais de resistência, que estão entre as melhores em suas respectivas áreas. Por um lado, essas marcas estão profundamente engajadas na indústria de acessórios há muitos anos, e a qualidade foi batizada e testada pelo mercado, e possui a correspondente capacidade de garantia de qualidade; Por outro lado, após a chegada dos acessórios, o DARO também deve realizar uma série de testes de resistência, precisão, etc., podendo ser colocado em uso após passar no teste, agregando uma camada de garantia à qualidade .

Em termos de precisão da tecnologia de montagem, o eixo de reboque DARO selecionou uma linha de montagem automatizada, com orientação, posicionamento, alimentação, ajuste, detecção e outros instrumentos de alta precisão, em tarefas de montagem altamente repetitivas, para garantir a alta precisão e consistência do processo de montagem e reduzir totalmente ou reduzir a taxa não qualificada.

Como você pode ver, se você deseja fazer um eixo de reboque confiável e durável, você precisa passar por vários processos, qualquer processo requer uma operação precisa e estável, e então cooperar com os elos de inspeção de qualidade, complementar-se e fundir em conjunto o pedra angular de qualidade do eixo do reboque acabado.